設計段階

設計図の作成とプロトタイピング

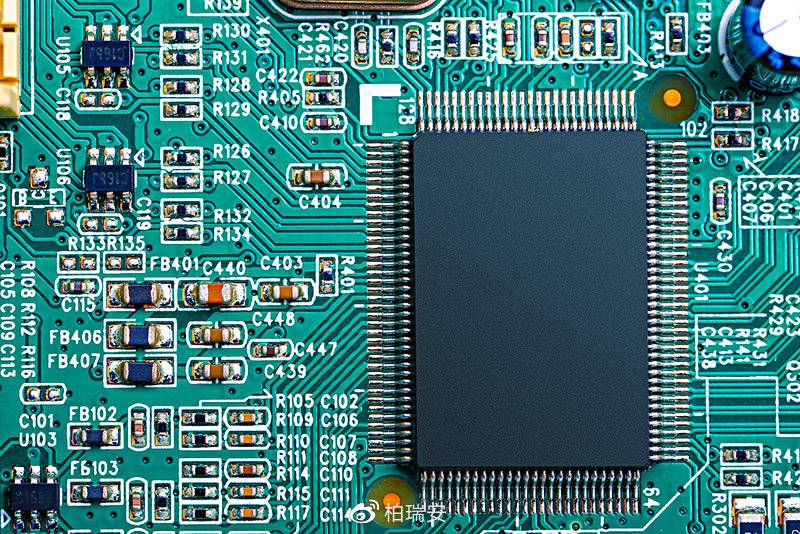

PCB製造の旅は、エンジニアとデザイナーが詳細な設計図を作成する設計段階から始まります。この設計図では、部品の配置、配線、層の厚さなど、さまざまな要素が考慮されます。設計図が完成した後、物理的なプロトタイプが開発され、必要な仕様を満たしていることを確認するためにテストされます。そして、最終的な設計が製造プロセスへの道を開く。

基板の作成とエッチング

土台作り

製造の最初のステップはPCB基板を作ることで、通常はFR4やFR5のような材料で作られる。銅の薄い層がこの基板に適用され、PCBの導電材料として機能します。銅層は化学エッチング工程を経て、導電パスとパッドの所望のパターンを形成します。

ドリリングとフライス加工

コンポーネントと配線の準備

PCBはその後、部品や配線に必要な穴や空洞を作るために、一連の穴あけやフライス加工を受けます。この精密な作業により、PCBが部品を収容し、適切な電気的接続を維持できるようになります。

ソルダーマスク塗布

PCBの保護と準備

次にソルダーマスクが塗布され、銅層を酸化から保護し、組み立て時のはんだの流れをスムーズにします。ソルダーマスクは、PCBの導電経路の完全性を維持するために不可欠です。

シルクスクリーン層塗布

組立工程の指導

シルクスクリーン層は、PCBのレイアウトと部品配置の視覚的なガイドとなります。インクまたは塗料の薄いフィルムで作られたこの層は、PCBの正確で効率的な組み立てを支援します。

部品組み立てとはんだ付け

PCBに命を吹き込む

基板と層が所定の位置にある状態で、組み立て工程が始まる。手作業と自動化された技術を組み合わせて、PCB上に部品を配置します。その後、ウェーブはんだ付けやリフローはんだ付けなどの方法で部品をはんだ付けします。

試験と検査

品質と信頼性の確保

PCBが組み立てられると、要求された仕様に適合していることを確認するため、厳格な試験と検査が行われます。この段階には、目視検査、電気試験、実環境をシミュレートする環境試験などが含まれます。

梱包と発送

完成品の納品

PCB製造プロセスの最終段階では、完成したPCBを梱包して出荷します。これには、発泡スチロールやプチプチなどの保護材でPCBを包み、安全な輸送のために頑丈な容器に入れることが含まれます。

結論

PCB製造工程は、正確さ、細部へのこだわり、各工程の徹底的な理解が要求される複雑な手順です。様々な技術、材料、テクノロジーを使いこなすことで、エンジニアや設計者は仕様を満たし、様々な用途で確実に機能するPCBを製造することができます。

よくあるご質問

Q: PCB製造における設計段階の重要性は何ですか?

A:設計段階は、機能的で信頼性の高いPCBを作成するために不可欠な部品配置や配線などの要素を考慮し、PCBの青写真を確立するために非常に重要です。

Q: なぜエッチングはPCB製造の重要なステップなのですか?

A: エッチングは、PCB上に導電経路とパッドを形成し、部品間の適切な電気的接続を可能にするため、非常に重要です。

Q: ソルダーマスクはPCBの機能にどのように貢献しますか?

A: ソルダーマスクは銅層を酸化から保護し、組み立て時のはんだフローをスムーズにし、PCBの導電経路の完全性を維持します。

Q:PCBアセンブリの主なはんだ付け方法は何ですか?

A: PCBアセンブリにおけるはんだ付けの主な方法には、ウェーブはんだ付けとリフローはんだ付けがあります。

Q: 製造中のPCBにはどのような種類のテストが行われますか?

A: プリント基板は、仕様に適合し、さまざまな条件下で確実に機能することを保証するために、外観検査、電気試験、環境試験など、さまざまな試験を受けます。