Bevezetés

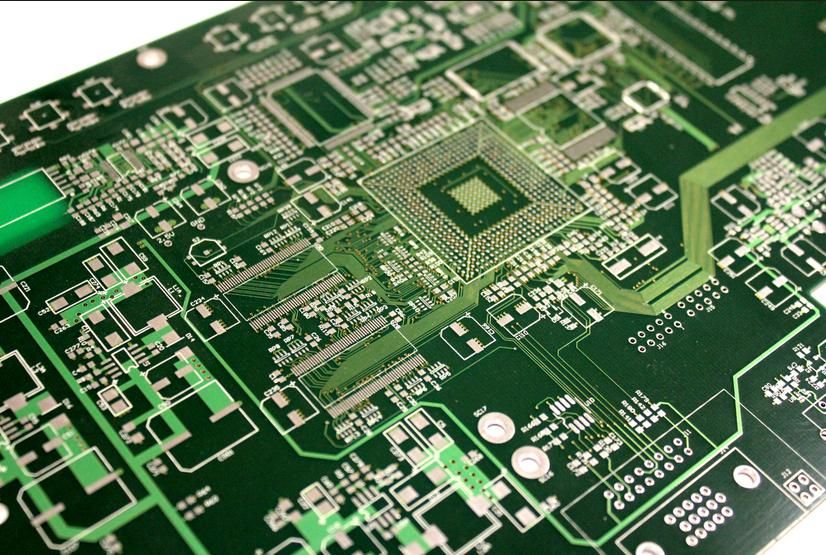

A nyomtatott áramköri lapok gyárthatósági tervezése (DFM) a nyomtatott áramköri lap tervezési folyamatának fontos része. Ez a megközelítés olyan nyomtatott áramköri lapok létrehozására összpontosít, amelyek könnyen és költséghatékonyan gyárthatók, összeszerelhetők és tesztelhetők. Ez a cikk a DFM legjobb gyakorlatait mutatja be, azzal a céllal, hogy racionalizálja a NYÁK tervezési folyamatot, és növelje az általános hatékonyságot és megbízhatóságot.

A gyártási folyamat megértése

Betekintés a termelési képességekbe

A sikeres gyárthatósági PCB-tervezés alapja a gyártási folyamat és a gyártóüzem képességeinek alapos ismerete. Ez magában foglalja az alkalmazott anyagtípusok és technológiák, valamint a gyártási folyamat korlátainak és korlátainak ismeretét. E tényezők megértésével a tervezők megalapozott döntéseket hozhatnak annak biztosítása érdekében, hogy a nyomtatott áramköri lapok tervezése a gyárthatóság szempontjából optimalizált legyen.

Szabványos alkatrészek és anyagok felhasználása

A gyártási folyamat egyszerűsítése

A DFM egyik kulcsfontosságú szempontja a szabványos alkatrészek és anyagok használata. A szabványosítás leegyszerűsíti a gyártási folyamatot, és jelentősen csökkentheti a költségeket. Például a szabványos ellenállások, kondenzátorok és anyagok, például az FR4 vagy FR5 használata minimalizálja a nagyszámú egyedi alkatrész raktározásának és kezelésének szükségességét, ezáltal csökkentve a gyártás bonyolultságát és költségeit.

PCB elrendezés optimalizálása

Tervezés a gyártás és összeszerelés megkönnyítésére

A jól optimalizált nyomtatott áramköri elrendezés döntő fontosságú a gyárthatóság szempontjából. Ez magában foglalja az átvezetések számának minimalizálását és az útválasztás bonyolultságának egyszerűsítését, ami megkönnyítheti az egyszerűbb gyártási folyamatot. Emellett az elrendezésben az alkatrészek hőtani tulajdonságainak figyelembevétele mérsékelheti a hőterhelést és a működés közbeni potenciális károsodást.

A teszteléshez való tervezés (DFT) technikák beépítése

Könnyebb tesztelés és hibakeresés elősegítése

A tesztelhetőség szem előtt tartása a DFM másik kritikus eleme. A DFT-technikák, például a tesztelési pontok és a tesztpárnák beépítése megkönnyíti az alkatrészek elérését és tesztelését a NYÁK-on. Ez a proaktív megközelítés jelentősen csökkentheti a teszteléssel és hibakereséssel kapcsolatos időt és költségeket.

Összeszerelési tervezés (DFA) technikák alkalmazása

A szerelési folyamat egyszerűsítése

Az összeszereléshez való tervezés (DFA) a nyomtatott áramköri lapok összeszerelési folyamatának egyszerűsítésére összpontosít. Ez magában foglalja a szabványos pinouttal rendelkező alkatrészek használatát, a felületszerelési technológia (SMT) alkatrészeinek beépítését, valamint a kézi forrasztást igénylő alkatrészek számának csökkentését. Ezek a gyakorlatok racionalizálhatják az összeszerelést és a lakosságot, csökkentve az időt és a költségeket.

A megbízhatósági tervezés (DFR) hangsúlyozása

Hosszú távú megbízhatóság és tartósság biztosítása

A megbízhatóság kulcsfontosságú szempont a DFM-ben. A megbízhatósági tervezési technikák (DFR) beépítése magában foglalja a magas megbízhatósági besorolású alkatrészek kiválasztását, hatékony hőkezelési stratégiák alkalmazását, valamint a forrasztási kötések és a potenciális hibapontok minimalizálását. Ez a megközelítés biztosítja, hogy a nyomtatott áramköri lapok robusztusak legyenek, és a tervezett élettartamuk alatt megbízhatóan működjenek.

Következtetés

A gyárthatósági PCB-tervezés a PCB-tervezési folyamat kritikus szempontja. A gyártási folyamat megértésével, a szabványos alkatrészek és anyagok felhasználásával, az elrendezés optimalizálásával, a DFT és DFA technikák beépítésével, valamint a megbízhatóság hangsúlyozásával a tervezők olyan NYÁK-okat hozhatnak létre, amelyek könnyen és költséghatékonyan gyárthatók, szerelhetők és tesztelhetők. E legjobb gyakorlatok betartása nemcsak a tervezési időt és költségeket csökkenti, hanem biztosítja azt is, hogy a NYÁK-ok megbízhatóan és hatékonyan működjenek egész élettartamuk alatt.

GYIK

K: Mi az a PCB gyárthatósági tervezés (DFM)?

V: A PCB gyárthatósági tervezés (DFM) egy olyan tervezési megközelítés, amely olyan PCB-k létrehozására összpontosít, amelyek könnyen és költséghatékonyan gyárthatók, összeszerelhetők és tesztelhetők.

K: Miért fontos a szabványos alkatrészek és anyagok használata a nyomtatott áramköri lapok tervezése során?

V: A szabványos alkatrészek és anyagok használata leegyszerűsíti a gyártási folyamatot, csökkenti a költségeket, és minimalizálja a különböző alkatrészek készletezésének és kezelésének bonyolultságát.

K: Hogyan járul hozzá a NYÁK elrendezés optimalizálása a DFM-hez?

V: A NYÁK elrendezés optimalizálása az átvezetések minimalizálásával, az útválasztás egyszerűsítésével és a termikus tulajdonságok figyelembevételével segít a gyártási folyamat racionalizálásában és csökkenti a működés közbeni károsodás kockázatát.

K: Mi az a tesztelésre való tervezés (DFT) technikája?

V: A DFT-technikák olyan funkciókat foglalnak magukban, mint a tesztpontok és tesztlapok beépítése a NYÁK-tervezésbe, hogy megkönnyítsék az alkatrészek könnyebb elérését, tesztelését és hibakeresését.

K: Mi a célja az összeszerelési tervezés (DFA) technikáknak?

V: A DFA-technikák célja az összeszerelési folyamat racionalizálása a szabványos alkatrészek és az SMT-technológia alkalmazásával, valamint a kézzel forrasztott alkatrészek számának csökkentésével, ezáltal időt és költséget takarítva meg.

K: Hogyan befolyásolja a megbízhatósági tervezés (DFR) a nyomtatott áramköri lapok tervezését?

V: A DFR a NYÁK hosszú távú megbízhatóságának és tartósságának biztosítására összpontosít a nagy megbízhatóságú alkatrészek használatával, hatékony hőkezeléssel és a potenciális hibapontok minimalizálásával.