مقدمة

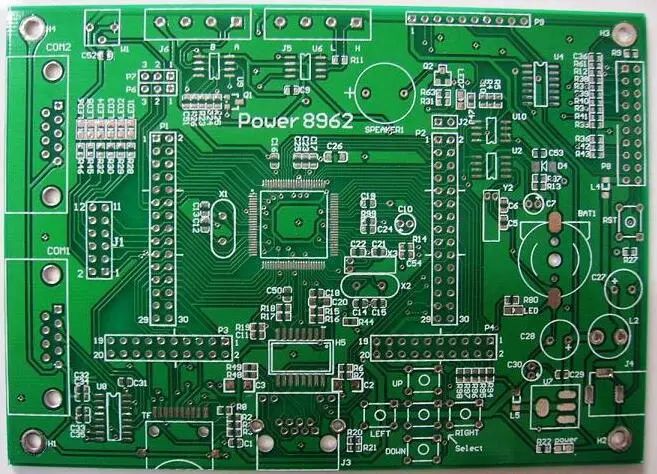

أحدثت تقنية التثبيت السطحي (SMT) تقدمًا كبيرًا في مجال تجميع لوحات الدارات المطبوعة (PCB)، مما حقق العديد من الفوائد التي غيرت تصميم الأجهزة الإلكترونية وتصنيعها. ومع ازدياد تعقيد الأجهزة الإلكترونية وصغر حجمها، برزت تقنية SMT كطريقة مفضلة لتجميع لوحات الدوائر المطبوعة (PCBs). تستكشف هذه المقالة المزايا الرئيسية ل SMT وتأثيرها على صناعة الإلكترونيات.

زيادة كثافة المكونات

تعظيم كفاءة المساحة إلى أقصى حد ممكن

تتمثل إحدى الفوائد الأساسية ل SMT في قدرتها على زيادة كثافة المكونات على ثنائي الفينيل متعدد الكلور. يسمح SMT للمصنعين بوضع المزيد من المكونات على مساحة أصغر، مما ينتج عنه أجهزة أكثر إحكاماً وكفاءة. وقد كانت هذه القدرة مفيدة في تطوير الإلكترونيات المتطورة مثل الهواتف الذكية وأجهزة الكمبيوتر المحمولة، حيث تكون كفاءة المساحة أمرًا بالغ الأهمية.

انخفاض الوزن والحجم

التحسين للتطبيقات المدمجة

تكون المكونات المثبتة على السطح أصغر حجمًا وأخف وزنًا بشكل عام مقارنةً بالمكونات التقليدية ذات الفتحات. ويعتبر هذا التخفيض في الوزن والحجم مفيدًا بشكل خاص في التطبيقات التي تكون فيها المساحة والوزن مهمين للغاية، مثل الفضاء والدفاع. بالإضافة إلى ذلك، تقل احتمالية تعرض مكونات SMT للتلف أثناء المناولة والنقل، مما يقلل من مخاطر تعطل المكونات ويقلل من التكاليف المرتبطة بها.

تحسين الأداء الحراري

تعزيز تبديد الحرارة

توفر تقنية SMT أداءً حراريًا فائقًا مقارنةً بتقنية الثقب العابر. تتميز المكونات المثبتة على السطح بمقاومة حرارية أقل، مما يسهل تبديد الحرارة بشكل أفضل ويقلل من الضغط الحراري على ثنائي الفينيل متعدد الكلور. وهذا مهم بشكل خاص في التطبيقات ذات الطاقة العالية مثل إمدادات الطاقة وأنظمة التحكم في المحركات، حيث تكون الإدارة الفعالة للحرارة ضرورية.

تصنيع أسرع وأكثر كفاءة

تبسيط الإنتاج

يؤدي اعتماد SMT في تجميع ثنائي الفينيل متعدد الكلور إلى عمليات تصنيع أسرع وأكثر كفاءة. تتيح ماكينات الالتقاط والتركيب الآلي وتقنيات إعادة اللحام بإعادة التدفق وضع مكونات SMT بسرعة ودقة. وتقلل هذه الأتمتة من تكاليف العمالة ووقت التجميع، مما يسمح للمصنعين بتوسيع نطاق الإنتاج وتلبية الطلب المتزايد بشكل أكثر فعالية.

متانة محسّنة

تحمل الظروف القاسية

مكونات SMT أكثر مقاومة للاهتزازات والصدمات مقارنةً بالمكونات عبر الفتحات. وهذه المتانة تجعلها مناسبة للتطبيقات المعرضة للظروف البيئية القاسية، مثل أنظمة التحكم الصناعية وإلكترونيات السيارات. وتعزز المقاومة المحسّنة للإجهاد الميكانيكي من موثوقية الجهاز بشكل عام.

تحسين الموثوقية وتقليل الصيانة

تقليل حالات الفشل إلى الحد الأدنى

تساهم SMT أيضًا في تحسين الموثوقية وخفض تكاليف الصيانة. فالمكونات المثبتة على السطح أقل عرضة للإجهاد الميكانيكي والإجهاد الميكانيكي، مما يقلل من احتمال تعطل المكونات ووقت تعطلها. بالإضافة إلى ذلك، تسهل تقنية SMT عملية الفحص والاختبار، مما يتيح للمصنعين اكتشاف العيوب ومعالجتها في وقت مبكر من عملية الإنتاج.

الخاتمة

لقد أحدثت تقنية التركيب السطحي (SMT) ثورة في تجميع ثنائي الفينيل متعدد الكلور، حيث تقدم فوائد كبيرة تعزز تصميم وتصنيع الأجهزة الإلكترونية. ومن خلال تمكين زيادة كثافة المكونات، وتقليل الوزن والحجم، وتحسين الأداء الحراري، وعمليات التصنيع الأسرع، أصبحت تقنية SMT حجر الزاوية في الإلكترونيات الحديثة. ومع استمرار نمو الطلب على أجهزة أكثر إحكاماً وتطوراً، ستظل تقنية SMT تقنية حيوية في صناعة الإلكترونيات.

الأسئلة الشائعة

س: ما هي المزايا الرئيسية لتقنية التركيب السطحي (SMT) في تجميع ثنائي الفينيل متعدد الكلور؟

ج: يوفر SMT زيادة كثافة المكونات وتقليل الوزن والحجم وتحسين الأداء الحراري والتصنيع الأسرع والأكثر كفاءة والمتانة المحسنة والموثوقية المحسنة.

س: كيف يحسّن SMT الأداء الحراري في الأجهزة الإلكترونية؟

ج: تتميز مكونات SMT بمقاومة حرارية أقل، مما يسمح بتبديد الحرارة بشكل أفضل ويقلل من الإجهاد الحراري على ثنائي الفينيل متعدد الكلور.

س: لماذا يُفضل استخدام SMT للتطبيقات التي تكون فيها المساحة والوزن مهمين؟

ج: إن مكونات SMT أصغر حجمًا وأخف وزنًا من المكونات ذات الفتحات العابرة، مما يجعلها مثالية للتطبيقات المدمجة والحساسة للوزن.

س: كيف يساهم SMT في تسريع عمليات التصنيع؟

ج: يتيح SMT وضع المكونات بسرعة ودقة باستخدام ماكينات الالتقاط والتركيب الآلي وتقنيات إعادة اللحام بإعادة التدفق، مما يقلل من تكاليف العمالة ووقت التجميع.

س: ما هي أنواع البيئات التي تكون فيها مكونات SMT مفيدة بشكل خاص؟

ج: مكونات SMT أكثر مقاومة للاهتزازات والصدمات، مما يجعلها مناسبة للبيئات القاسية مثل أنظمة التحكم الصناعية وإلكترونيات السيارات.